La flottation est le procédé le plus couramment utilisé dans les équipements de traitement des minerais. Il s’agit d’une étape cruciale de la chaîne de production. La flottation influe directement sur la qualité des produits finis. On comprend donc aisément son importance. Par conséquent, il est essentiel de prêter attention à chaque détail du processus de flottation en production. De plus, il est indispensable de bien connaître les facteurs importants qui influencent ce processus.

Un mauvais rendement de la flottation est un problème fréquemment rencontré. Cet article résume sept points concernant l’efficacité des machines de flottation, dans l’espoir de vous être utile pour votre production.

Taille des particules de broyage

Lors du processus de flottation, les particules de minerai trop grossières (supérieures à 0,1 mm) et les particules très fines (inférieures à 0,006 mm) flottent mal, ce qui entraîne un faible taux de récupération.

1. Lors de la flottation des particules grossières, en raison de leur poids plus important, la force de détachement des particules de minerai augmente. Les mesures à prendre sont les suivantes : Utiliser une quantité suffisante du collecteur le plus efficace ; Augmenter l’aération de la pulpe pour générer des bulles plus grosses et augmenter la quantité de microbulles précipitées dans l’eau ; L’intensité de l’agitation de la pulpe doit être appropriée ; La concentration de la pulpe doit être augmentée de manière appropriée ; Le racleur doit être rapide et stable lors du raclage des bulles.

2. Lors de la flottation des particules très fines (généralement des boues de moins de 5 à 10 μm), les mesures à prendre sont les suivantes :

Floculation et flottation sélectives:

Utiliser un floculant pour floculer sélectivement les particules minérales cibles ou les fines de gangue, puis procéder à la flottation pour les séparer ;

Flottation par entraînement. Des particules de minerai de taille de flottation classique sont utilisées comme support pour recouvrir les fines particules du minéral cible et les faire flotter. Le support peut être constitué de minéraux identiques ou différents. Par exemple, l’or à grains fins peut être flotté en utilisant de la pyrite comme support. La calcite est utilisée comme support pour flotter les impuretés de fer et de titane à grains fins présentes dans le kaolin.

Flottation par agglomération, également appelée flottation par émulsification. Après traitement des minéraux à grains fins avec des collecteurs, sous l’action d’une huile neutre, ils forment une mousse huileuse avec les minéraux. Le collecteur et l’huile neutre peuvent être formulés en une émulsion avant d’être ajoutés à la pulpe. Il est également possible d’ajouter séparément l’huile neutre et le collecteur à la pulpe de fraction de haute qualité (teneur en solides jusqu’à 70 %), d’agiter vigoureusement, de contrôler le temps, puis de racler la couche de mousse supérieure. Cette méthode a été utilisée pour le minerai de manganèse, l’ilménite et l’apatite à grains fins.

Qualité de l'eau

Le processus de flottation se déroule principalement en milieu aqueux ; la qualité de l’eau a donc une influence considérable sur ce processus et ses indicateurs. L’eau utilisée pour la flottation comprend généralement de l’eau douce, de l’eau dure, de l’eau salée, une solution saline saturée et des eaux de recirculation. Les exigences en matière de qualité de l’eau varient selon les procédés de production. De manière générale, l’eau utilisée pour la flottation ne doit pas contenir une grande quantité de matières en suspension ni de substances réagissant avec les réactifs de flottation ou les minéraux. De plus, la teneur en oxygène dissous a également un impact significatif sur les indicateurs du processus de flottation.

pharmaceutical preparation

Les réactifs de flottation se divisent en deux types:

Solides et liquides. Lors du processus de flottation, l’agent solide est parfois ajouté directement, parfois sous forme de solution mère, et parfois il est nécessaire de le préparer en solution liquide d’une certaine concentration avant l’ajout. La forme sous laquelle le réactif est ajouté dépend principalement de facteurs tels que sa solubilité, son temps d’action, son dosage et les conditions d’exploitation.

- Les agents facilement solubles dans l’eau (comme le sulfate de cuivre et le xanthate) doivent être préparés en une solution à 5-20 %.

- Les agents légèrement solubles dans l’eau (comme le thiocarbanilide et l’acide oléique) peuvent être formulés en solutions à faible concentration ou ajoutés directement au broyeur.

- Les substances insolubles dans l’eau peuvent être dissoutes au préalable dans un solvant organique, puis formulées en une solution à faible concentration.

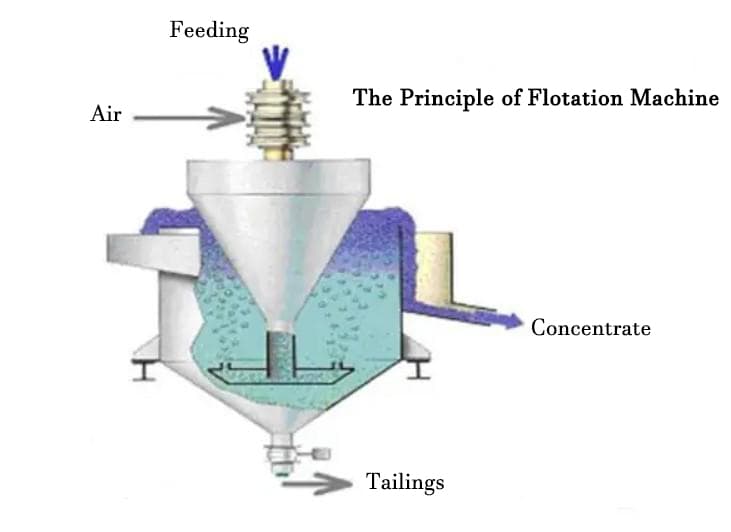

L'effet de l'air sur le processus de flottation

Outre l’oxygène, l’azote et les gaz inertes, l’air contient du dioxyde de carbone et de la vapeur d’eau. L’air a un certain effet sur la flottabilité des minéraux:

Lorsque le minéral est broyé et que sa surface est exposée, il s’hydrate au contact de l’eau et devient hydrophile. Cependant, lorsque des gaz sont adsorbés à la surface du minéral, cela peut affaiblir l’hydratation, entraînant une hydrophobie initiale de la surface.

L’adsorption des gaz sur les surfaces minérales est sélective. Parmi eux, l’oxygène a un impact plus important sur la surface des minéraux.

Le rôle de l’oxygène est bénéfique à l’hydrophobie des minerais sulfurés. Cependant, si le temps d’action est trop long, la surface du minéral devient hydrophile. Lorsque les conditions d’adsorption des gaz sont appropriées, la surface du minéral devient hydrophobe et peut flotter même sans ajout d’agent de flottation (par exemple, le charbon pulvérisé à sec). La galène, quant à elle, ne peut flotter qu’après une action initiale de l’oxygène.

L'influence de l'agitation de la suspension

L’agitation de la suspension favorise la mise en suspension des particules de minerai et leur dispersion uniforme dans la cuve. Elle contribue également à une bonne dispersion de l’air et à sa répartition homogène. Elle permet d’intensifier la dissolution de l’air dans la zone de haute pression de la cuve et d’accroître la précipitation dans la zone de basse pression, générant ainsi un grand nombre de microbulles actives.

Une aération et une agitation accrues sont bénéfiques à la flottation, mais elles ne doivent pas être excessives, car un excès d’aération et d’agitation présente les inconvénients suivants : fusion des bulles d’air ; réduction de la qualité des concentrés ; augmentation de la consommation d’énergie ; usure accrue des différentes pièces de la machine de flottation ; réduction du volume de la pulpe dans la cuve (due à l’augmentation du volume occupé par les bulles) ; un brassage excessif peut également provoquer le détachement des particules de minerai fixées aux bulles.

La quantité optimale d’aération et d’agitation en production doit être déterminée expérimentalement en fonction du type et des caractéristiques structurelles de la machine de flottation.

Trop de boue dans la suspension de broyage

Méthodes courantes pour prévenir et réduire la formation de boues:

Réduire et prévenir la formation de boues de minerai: Un processus de broyage en plusieurs étapes et un processus d’enrichissement par étapes peuvent être utilisés. Il est nécessaire de sélectionner correctement les équipements de broyage et de classification afin d’améliorer l’efficacité du classificateur.

Ajouter des agents pour éliminer les effets néfastes des boues de minerai: le silicate de sodium, le carbonate de sodium, la soude caustique, etc., sont couramment utilisés; ils peuvent réduire l’effet de floculation des boues de minerai. Afin de réduire les effets néfastes d’une grande quantité d’adsorbants dans les boues, il est possible d’envisager un dosage par étapes.

Déschlammer le minerai broyé avant la flottation et l’éliminer sous forme de résidus. Si la teneur en composants utiles dans les boues est élevée, les boues éliminées peuvent également être traitées par flottation seule ou envoyées à l’eau pour un traitement de fusion.

Méthodes de déschlammage courantes:

① Déschlammage par classificateur ; ② Déschlammage par hydrocyclone ; ③ Dans des cas particuliers, une petite quantité d’agent moussant peut être ajoutée avant la flottation pour éliminer les boues facilement flottables par flottation.

Influence de la concentration de la pulpe sur l'indice de flottation

Influence sur le taux de récupération?

Lorsque la concentration de la pulpe est faible, le taux de récupération est bas. Lorsque la concentration de la pulpe augmente, le taux de récupération augmente également, mais il dépasse une certaine limite, puis diminue. La raison principale est qu’une concentration trop élevée perturbe les conditions d’aération de la machine de flottation.

Influence sur la qualité du concentré. En règle générale, la qualité du concentré est meilleure lorsque la flottation s’effectue dans une pulpe moins concentrée, et elle est moins bonne lorsque la pulpe est plus concentrée.

Influence sur la consommation de réactifs. Lorsque la pulpe est plus concentrée, le dosage par tonne de minerai est moindre, et lorsque la concentration de la pulpe est faible, le dosage de réactifs par tonne de minerai est plus important.

Influence sur la capacité de production de la machine de flottation. À mesure que la concentration de la pulpe augmente, la capacité de la machine de flottation en termes de débit augmente également.Influence sur la consommation d’eau et d’électricité. Plus la pulpe est concentrée, plus la consommation d’eau et d’électricité par tonne de minerai traité est faible.

Influence sur le processus de flottation. Lorsque la pulpe de flottation est plus concentrée, le temps de flottation augmente légèrement.En résumé, une concentration de pulpe plus élevée est généralement bénéfique au processus de flottation. Cependant, si elle est trop élevée, la pulpe et les bulles d’air ne peuvent pas circuler librement, et l’aération est altérée, ce qui réduit la qualité et le taux de récupération. Compte tenu de ces difficultés, le service de flottation des différents minerais doit déterminer la concentration de pulpe appropriée en fonction des propriétés du minerai et des exigences techniques correspondantes.

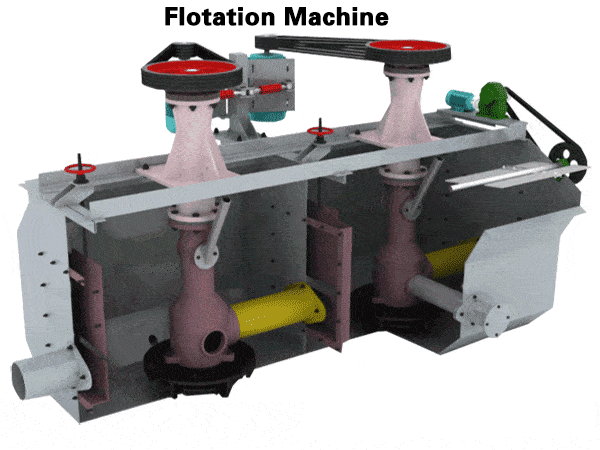

Dans les opérations quotidiennes, il est essentiel de garantir un fonctionnement continu et stable de la machine de flottation. L’opérateur de la machine de flottation doit non seulement maîtriser la structure et le principe de fonctionnement de la machine, mais aussi comprendre le processus de flottation, la composition granulométrique des minéraux à flotter et les facteurs qui influencent l’efficacité de la flottation. En production, il est impératif de prêter attention à chaque détail du processus de flottation et de déterminer les paramètres de fonctionnement en fonction des résultats des essais de valorisation minérale, afin d’obtenir un rendement optimal de l’installation de traitement.