Le taux de récupération de l’or est un indicateur clé de la rentabilité de l’exploitation minière, et le choix et l’optimisation des équipements sont des facteurs cruciaux pour l’améliorer. Cependant, dans la pratique, les mines restent confrontées à des problèmes tels que de faibles taux de récupération, un gaspillage de ressources et des coûts excessifs dus à un choix d’équipement inadéquat, à une technologie obsolète ou à une configuration inadaptée. En réalité, l’équipement est le “moteur invisible” qui améliore les taux de récupération. Qu’est-ce qui constitue un “équipement d’extraction d’or optimal” ? Il ne s’agit pas de la machine la plus coûteuse ou la plus complexe, mais plutôt d’une combinaison de technologies parfaitement adaptée aux caractéristiques du minerai, au budget et aux exigences environnementales.

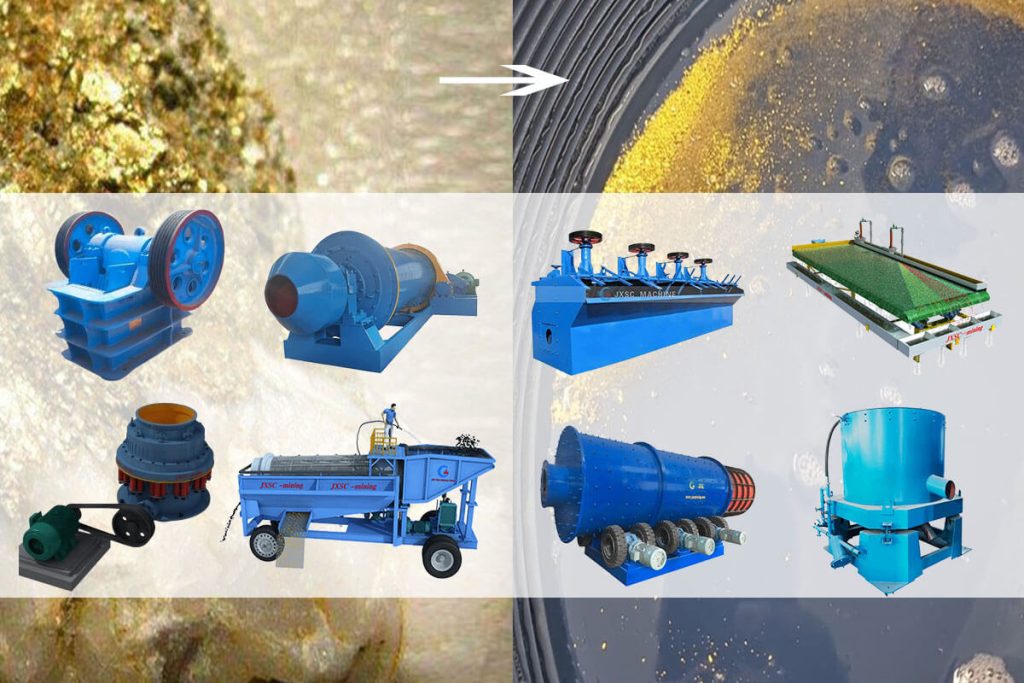

Notre gamme complète d’équipements d’extraction d’or de haute qualité comprend le concassage, le broyage, l’enrichissement et la fusion. Du contrôle granulométrique en amont du concassage à la séparation de précision en aval de l’enrichissement, en passant par l’optimisation de la pureté en aval de l’affinage, la performance des équipements à chaque étape peut être un facteur clé limitant la récupération.

Coup d'oeil rapide

L’importance du taux de récupération de l’or: pourquoi l’équipement est-il essentiel?

Dans l’extraction de l’or, les taux de récupération sont influencés par de multiples facteurs. Par exemple, les propriétés du minerai (telles que la granulométrie et la teneur en soufre) sont naturelles et difficiles à modifier. Les procédures d’exploitation reposent sur l’expérience manuelle et sont moins stables. La conception du procédé doit être adaptée aux caractéristiques du minerai et, une fois établie, elle doit être mise en œuvre à long terme.

L’équipement détermine directement l’efficacité de l’ensemble du processus de “séparation, tri et purification du minerai“. Le contrôle de la granulométrie des équipements de concassage détermine le degré de séparation du minerai d’or. La vitesse de la turbine du flottateur et l’uniformité de la distribution de l’aération peuvent également influencer directement l’efficacité de l’adhérence des bulles aux particules.

Dans le traitement de l’extraction de l’or, les fluctuations des taux de récupération proviennent souvent de paramètres de procédé instables. L’automatisation et l’intelligence des équipements sont essentielles pour atténuer ces fluctuations. Par conséquent, la performance des équipements est une variable que les entreprises peuvent contrôler proactivement par le biais d’investissements, de maintenance et de mises à niveau, et constitue également le moyen le plus efficace d’améliorer les taux de récupération.

Principaux types d'équipements d'extraction d'or à haute récupération

1. Équipement de lavage d’or

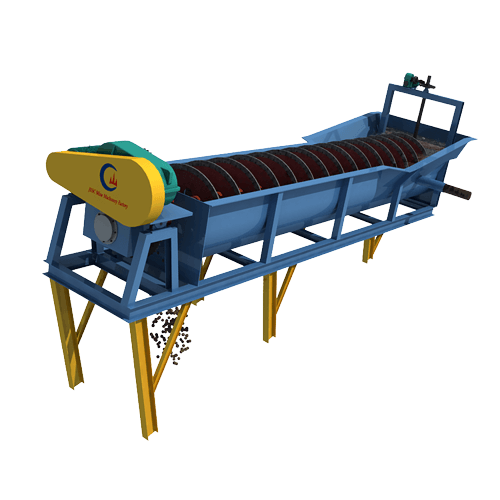

Les équipements de lavage du minerai jouent un rôle de prétraitement dans le traitement de l’or. Ils éliminent principalement l’argile, la matière organique et les autres impuretés de la surface du minerai, créant ainsi des conditions favorables au traitement ultérieur. Les laveurs à trommel, les laveurs à spirale et les tamis à tambour sont les trois types les plus courants, chacun étant adapté aux caractéristiques spécifiques du minerai. Par exemple, les laveurs à tambour conviennent au traitement des minerais à forte teneur en argile, tandis que les tamis à tambour sont adaptés au traitement des minerais d’or alluvionnaire à faible teneur en boues. Le laveur à spirale permet de nettoyer efficacement les impuretés tenaces.

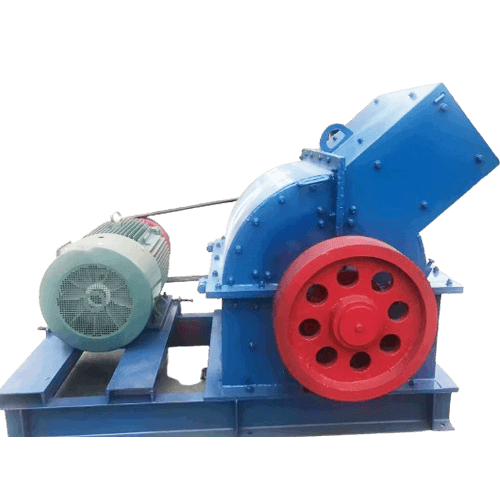

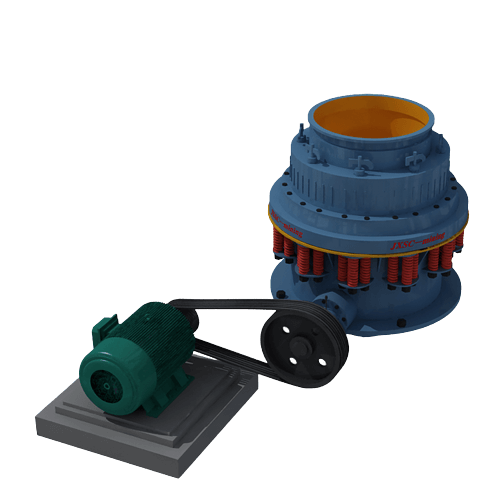

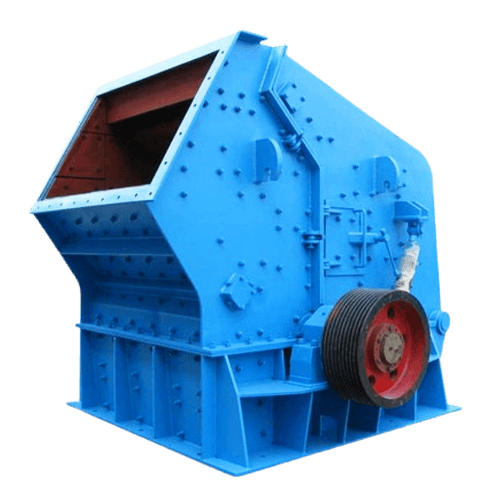

2. Équipement de concassage d’or

Le concassage est le premier processus critique de l’extraction de l’or. Les concasseurs à mâchoires sont généralement utilisés pour le concassage primaire, brisant le minerai grâce à l’action de compression des mâchoires mobiles et fixes. Dans les grandes mines, les concasseurs à cône sont souvent utilisés pour le concassage secondaire et fin, utilisant le principe du concassage par couches pour affiner le minerai et répondre aux exigences des étapes d’enrichissement ultérieures. Dans les mines de petite et moyenne taille, des concasseurs à marteau ou à percussion peuvent être sélectionnés.

Il est conseillé aux mines de choisir leur équipement de concassage en fonction de la dureté du minerai d’or : les mines de roche dure privilégient les concasseurs à cône hydrauliques multicylindres. Les mines de roche tendre peuvent utiliser une combinaison concasseur à mâchoires + concasseur à percussion pour réduire la consommation d’énergie.

3. Équipement de broyage et de classification de l’or

La fonction principale du broyage et de la classification de l’or est de réduire progressivement la granulométrie du minerai, en dissociant complètement les minéraux aurifères de la gangue et en garantissant que la boue entrant dans le processus d’enrichissement atteigne la granulométrie requise. Des broyeurs à boulets à haut rendement et à faible consommation d’énergie sont souvent utilisés. Grâce à l’optimisation de la granulométrie des supports de broyage et à l’utilisation de chemises en caoutchouc, le minerai est broyé jusqu’à une granulométrie de -200 mesh, qui représente 60 à 80 % de la boue.

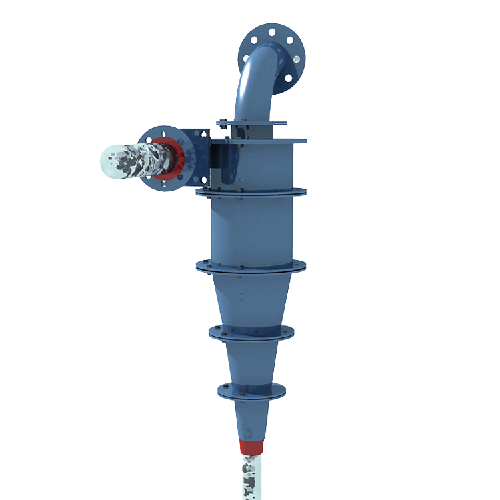

Des équipements de classification sont intégrés au processus de broyage. Le classificateur à spirale utilise la gravité pour séparer les particules grossières, tandis que l’hydrocyclone utilise la force centrifuge pour classer rapidement les particules fines. L’association des équipements de broyage et de classification forme un système de broyage en circuit fermé, facilitant la récupération des particules d’or lors du processus d’enrichissement ultérieur.

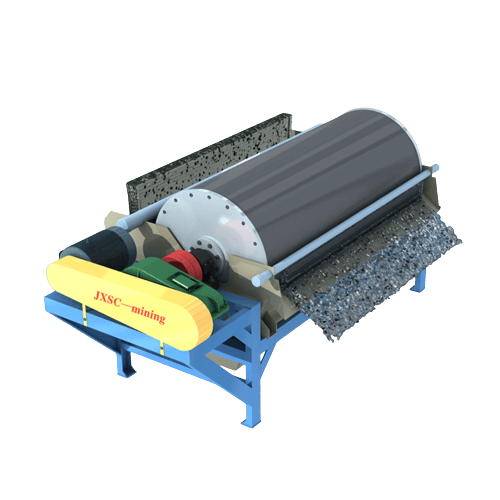

4. Équipements de traitement du minerai d’or

Les équipements de traitement du minerai sont essentiels à la récupération du minerai d’or, notamment la séparation gravimétrique, la flottation, le charbon en place (CIP) et le charbon en lixiviation (CIL).

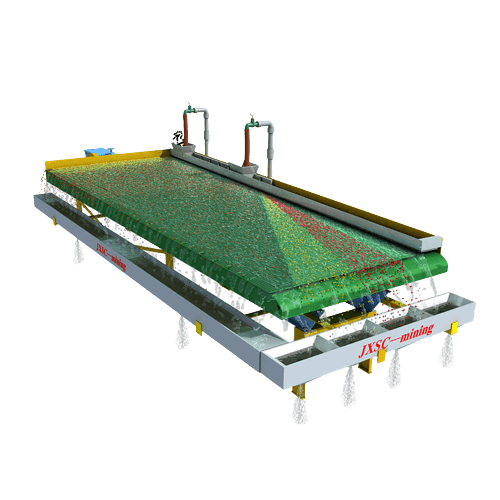

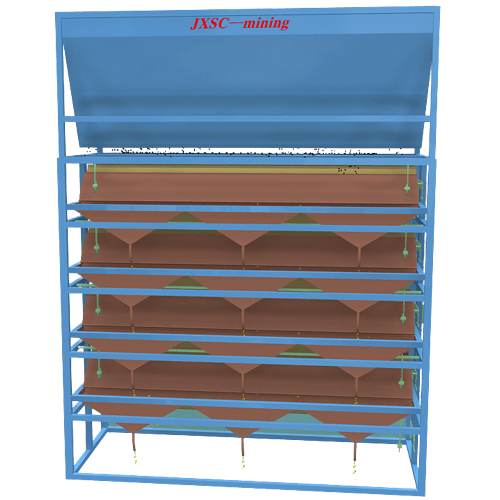

(1) Équipements de séparation gravimétrique:

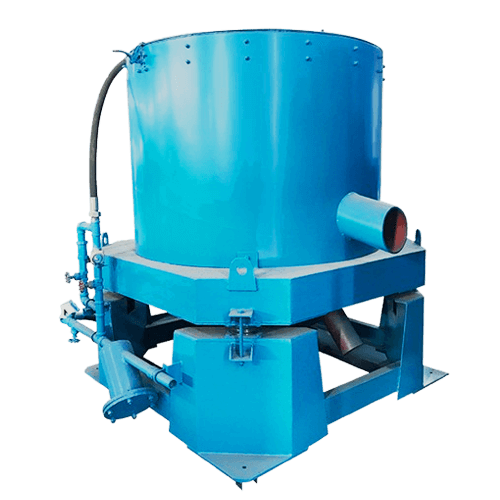

Adaptés à la récupération de l’or grossier, avec des taux de récupération supérieurs à 90 %, ils sont particulièrement efficaces pour l’or alluvial et les minerais oxydés. Tels que les concentrateurs et agitateurs centrifuges.

(2) Équipements de flottation:

Combinés à la technologie d’analyse par imagerie de la mousse, ils permettent un contrôle précis du dosage des réactifs, augmentant la récupération de l’or à plus de 85 %. Les cellules de flottation à agitation mécanique (comme le modèle XCF) utilisent des turbines pour aspirer et agiter afin de créer une mousse minéralisée, tandis que les cellules de flottation aérées utilisent une source d’air externe pour améliorer la dispersion des bulles. Les équipements de flottation sont plus adaptés à la séparation efficace des minerais sulfurés et des minéraux polymétalliques.

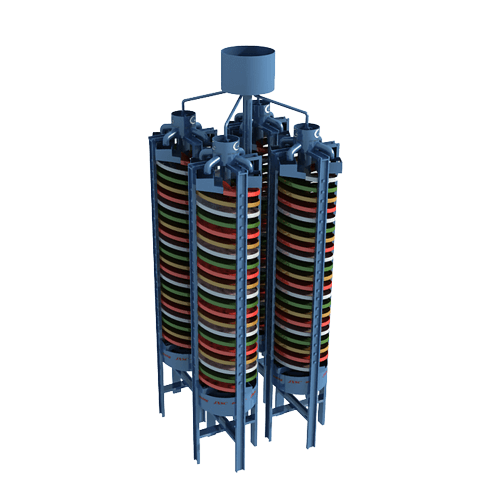

(3) Procédé CIP/CIL:

Il s’agit actuellement de la technologie la plus répandue pour l’extraction de l’or. Le procédé CIP dissout d’abord l’or dans une cuve de lixiviation au cyanure, puis le récupère sur des colonnes d’adsorption au charbon actif. Le procédé CIL combine lixiviation et adsorption dans une seule cuve, ce qui raccourcit le processus de 30 % et le rend particulièrement adapté aux minerais d’or fins et difficiles à lixivier. Le procédé CIL utilise plusieurs tours d’adsorption en série avec contact à contre-courant du charbon actif, ce qui augmente le taux d’adsorption de l’or dans le lixiviat au cyanure à 99%.

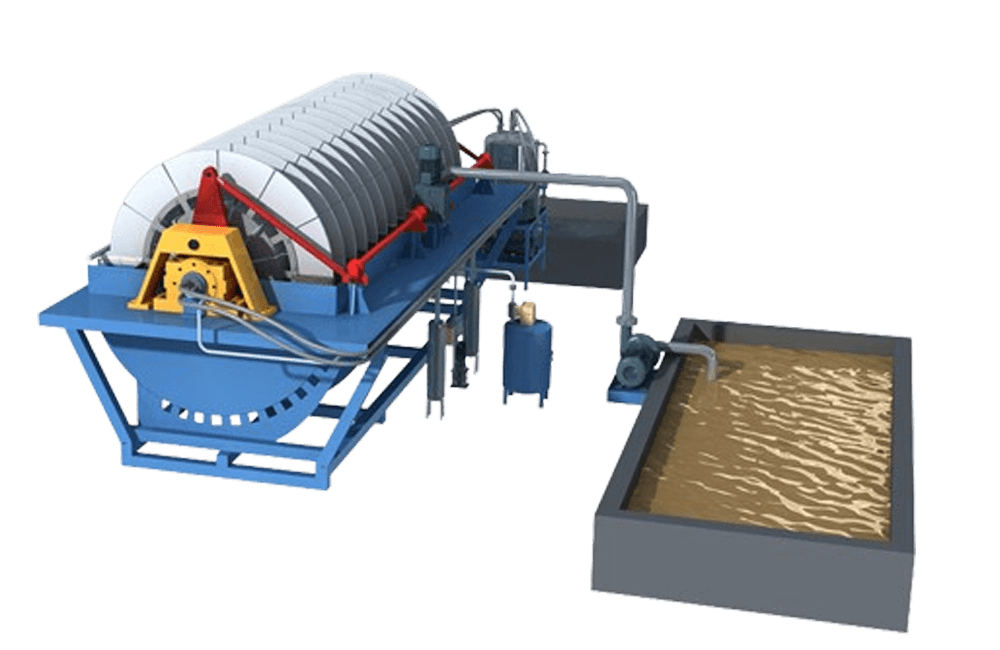

5. Équipement de traitement des résidus d’or

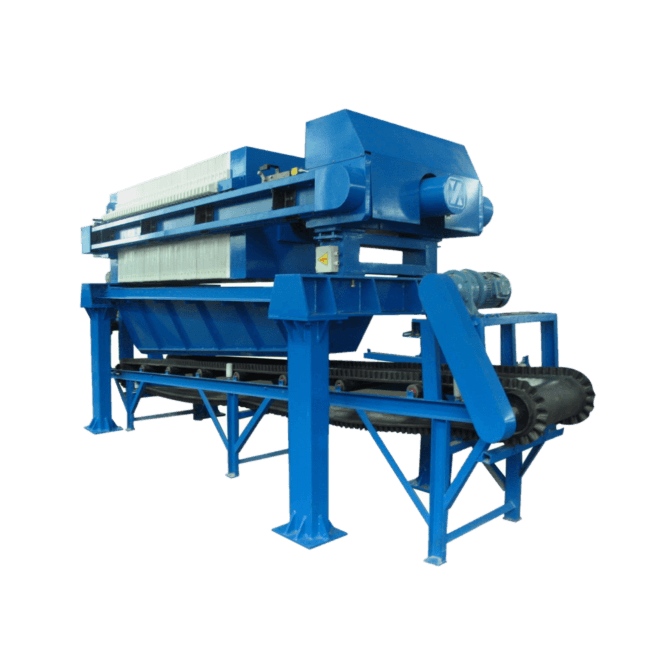

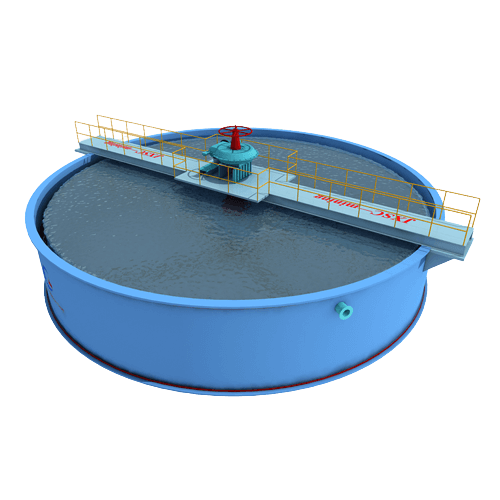

L’équipement de traitement des résidus sert à séparer les solides des liquides dans la boue (dont la teneur en humidité est d’environ 80 à 90 %) produite après l’enrichissement, permettant ainsi le recyclage de l’eau et l’évacuation des résidus secs. L’équipement d’épaississement est une étape clé avant la déshydratation. Grâce à l’ajout de floculants polyacrylamides, les épaississeurs à cône profond haute efficacité décantent rapidement les particules solides dans la boue, permettant une réutilisation de plus de 80 % de l’eau de surverse. Les équipements de déshydratation et de filtration comprennent principalement des tamis de déshydratation, des filtres sous vide et des filtres-presses à plateaux et à cadres. Les filtres-presses utilisent la compression à membrane haute pression pour réduire la teneur en humidité des résidus à 15 à 20 %, formant ainsi un gâteau de filtration transportable répondant aux exigences d’empilage à sec.

6. Équipements auxiliaires

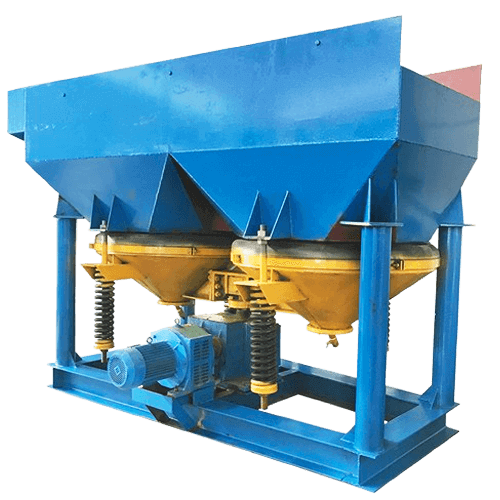

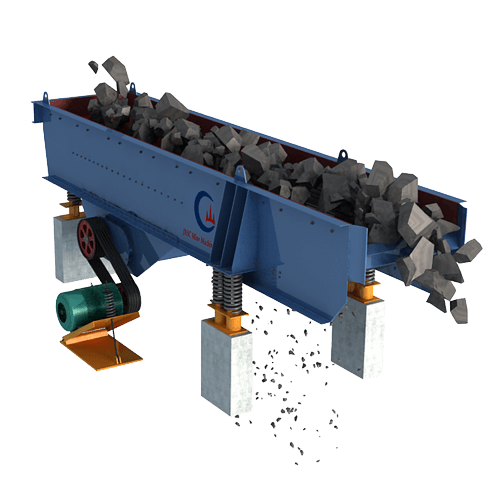

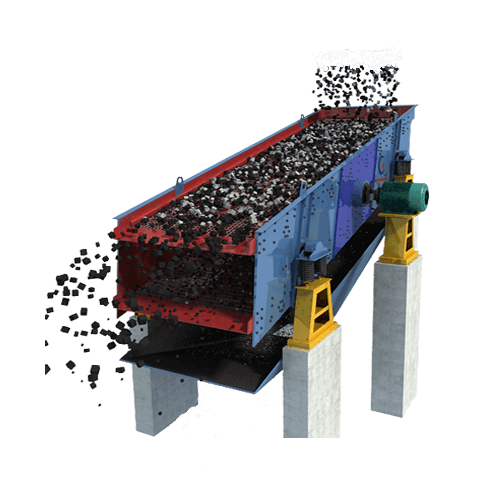

L’équipement auxiliaire est le “nerf” qui assure le fonctionnement continu et stable du processus d’extraction minière, et comprend trois catégories principales: l’alimentation, le criblage et le transport. Les équipements d’alimentation assurent une distribution uniforme du minerai aux étapes suivantes. Par exemple, les alimentateurs vibrants, utilisant un excitateur pour générer des vibrations directionnelles, alimentent uniformément le concasseur en minerai. Les moteurs à vitesse variable permettent un contrôle précis du débit d’alimentation, ce qui les rend idéaux pour le concassage grossier. Les alimentateurs à tablier utilisent des convoyeurs à chaîne, capables de résister aux impacts de gros morceaux de minerai, et sont couramment utilisés pour l’alimentation en minerai brut dans les mines à ciel ouvert. Les convoyeurs à bande, principal moyen de transport longue distance, peuvent être personnalisés avec des angles et des configurations multi-étages.

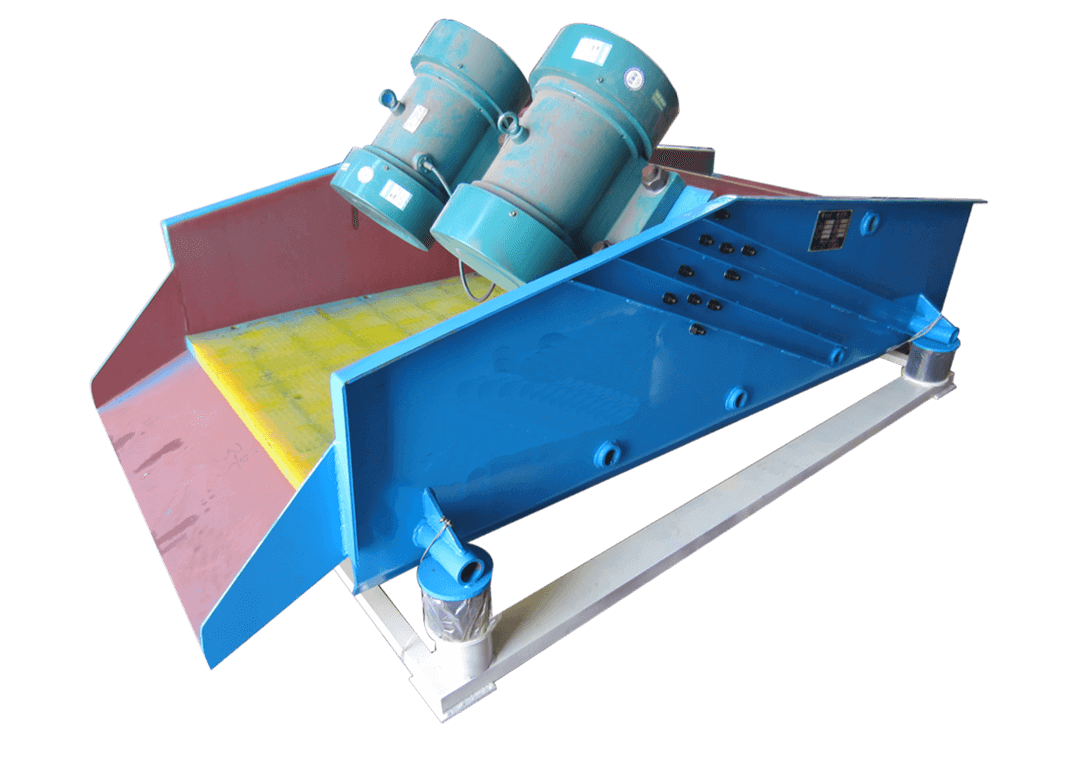

Les équipements de criblage classent le minerai par granulométrie. Ils sont généralement classés selon leur mouvement en cribles vibrants circulaires et cribles vibrants linéaires. Les cribles vibrants circulaires utilisent un bloc excentrique pour générer un mouvement circulaire et sont utilisés pour le précriblage avant le concassage afin d’éliminer les impuretés et les roches stériles fines. Les cribles vibrants linéaires, quant à eux, utilisent un mouvement linéaire pour le criblage et sont couramment utilisés pour contrôler la granulométrie des produits concassés ou pour la déshydratation et le criblage.

Améliorer les taux de récupération de l’or nécessite d’optimiser la configuration des équipements clés, couvrant six catégories clés: nettoyage, concassage, broyage et calibrage, enrichissement, traitement des résidus et équipements auxiliaires. Grâce à une conception intelligente, écoénergétique et intégrée, JXSC assure une extraction d’or complète et hautement efficace, augmentant les taux de récupération à plus de 90 % tout en réduisant la consommation d’énergie et les coûts environnementaux. Contactez notre équipe d’experts pour concevoir une solution de traitement de l’or à haut rendement, adaptée aux conditions de votre mine, à votre budget et à vos exigences environnementales.