Comment extraire davantage de cuivre des minerais de sulfures de cuivre ? La flottation est la solution ! Les minerais de sulfures de cuivre constituent la principale source de ressources mondiales en cuivre, représentant plus de 70 %. Cependant, les minerais à haute teneur s’épuisent progressivement, tandis que les minerais à faible teneur et à dissémination complexe deviennent prédominants. Ces minerais présentent non seulement une granulométrie fine, mais aussi une composition complexe (contenant souvent des minéraux interférents tels que la pyrite et la pyrrhotite). La flottation des minerais de cuivre sulfures, grâce à ses capacités de séparation hautement efficaces et sélectives, améliore les taux de récupération tout en réduisant l’impact environnemental, offrant ainsi une solution viable pour l’industrie.

Comment extraire les minerais de sulfure de cuivre, difficiles à traiter en raison de leur composition complexe, de leur forte concentration en particules fines et de la présence d’éléments nocifs? La flottation permet d’atteindre un taux de récupération élevé de 95 %, offre une grande adaptabilité et constitue une solution de valorisation écologique et économe en énergie grâce à l’effet synergique des réactifs et des bulles.

Coup d'oeil rapide

Principaux défis liés à la flottation des minerais de cuivre sulfure

(1). Complexité du minerai

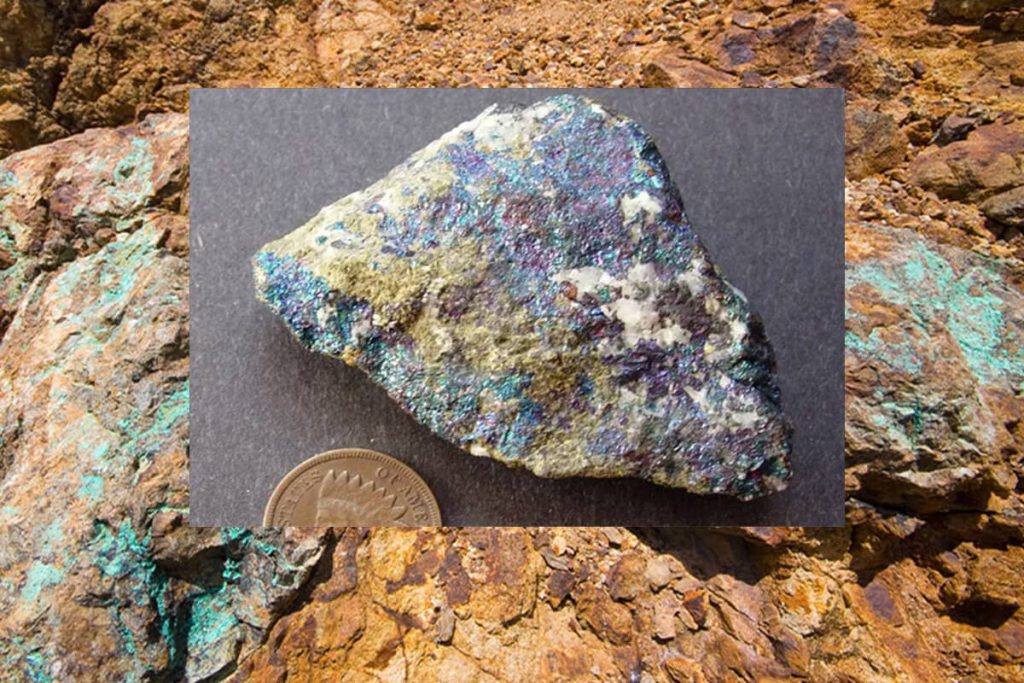

Les minerais de sulfures de cuivre sont généralement composés de plusieurs minéraux, tels que la chalcopyrite (CuFeS₂), la bornite (Cu₅FeS₄) et la chalcocite (Cu₂S). Ces minéraux présentent des différences significatives de structure cristalline, de chimie de surface et de flottabilité. Par exemple, la chalcopyrite possède une surface très hydrophobe et est sensible aux collecteurs de type xanthate. La bornite s’oxyde facilement, formant un film d’oxyde hydrophile à sa surface, ce qui réduit sa flottabilité. La chalcocite, en raison de sa structure cristalline lâche, s’encrasse facilement lors du broyage mécanique, ce qui diminue l’efficacité d’adsorption des réactifs. De plus, les minéraux associés, tels que la pyrite (FeS₂), peuvent également interférer avec le processus de flottation. Ces minéraux ont des propriétés de surface similaires à celles des minéraux de cuivre, ce qui les rend susceptibles d’être piégés par erreur par les collecteurs, augmentant ainsi la difficulté de séparation. Il est donc nécessaire de comprendre les caractéristiques des différents minéraux sulfurés avant de développer des stratégies de flottation ciblées pour les minerais de sulfures de cuivre.

(2) Influence de la granulométrie de la dispersion minérale

Dans les minerais de sulfures de cuivre à faible teneur, les minéraux de cuivre se présentent souvent sous forme de dispersion à grains fins (granulométrie généralement inférieure à 0,074 mm). Si le broyage est insuffisant, les minéraux de cuivre restent fortement associés aux minéraux de la gangue et ne peuvent être efficacement capturés par les bulles. De plus, les particules minérales trop fines forment facilement des boues qui s’adsorbent à la surface des bulles, réduisant ainsi la sélectivité de la flottation. Pour pallier ce problème, les concentrateurs doivent mettre en œuvre un procédé de séparation par broyage en plusieurs étapes, ou introduire un système de classification, afin de garantir une libération minérale suffisante tout en évitant un broyage excessif.

(3) Interférences dues aux éléments nocifs

Les minerais de sulfure de cuivre contiennent souvent des éléments nocifs tels que le soufre, l’arsenic et l’antimoine. Ces éléments réduisent non seulement la teneur du concentré de cuivre, mais peuvent également corroder les équipements de fusion et polluer l’environnement. Par exemple, l’arsenic se présente souvent sous forme d’arsénopyrite, dont la flottabilité est similaire à celle de la chalcopyrite, ce qui complique la séparation. De plus, un excès de soufre consomme les oxydants, perturbant ainsi les procédés hydrométallurgiques ultérieurs. Pour remédier à ce problème, des inhibiteurs sélectifs (tels que la chaux et le cyanure de sodium) peuvent être ajoutés afin de limiter la flottation de l’arsénopyrite, ou un prétraitement oxydant peut être utilisé pour convertir l’arsenic en une forme plus facilement traitable, améliorant ainsi la qualité du concentré de cuivre.

(4) Pressions environnementales

Le traitement du minerai de cuivre par grillage est énergivore et susceptible d’entraîner des émissions excessives de dioxyde de soufre, provoquant une grave pollution environnementale. Cependant, la méthode de flottation JXSC, grâce à des systèmes d’ajout de réactifs optimisés et respectueux de l’environnement (comme le dosage par étapes) et au recyclage des réactifs résiduels dans les eaux de résidus, améliore non seulement les taux de récupération du cuivre, mais réduit également l’impact environnemental.

Flottation: Solution du traitement du minerai de cuivre sulfuré

Principe de la flottation:

Le principe de base de la flottation des minerais est de séparer les minéraux de cuivre de la gangue en exploitant la différence d’hydrophobicité de leurs surfaces. Les minéraux sont libérés par broyage, puis un collecteur est ajouté pour les rendre hydrophobes, tandis qu’un agent moussant génère des bulles. Après aération, les minéraux de cuivre hydrophobes adhèrent aux bulles et remontent à la surface, formant une mousse. Cette mousse est ensuite raclée pour obtenir le concentré de cuivre, tandis que la gangue reste dans la suspension.

Avantages de la flottation des minerais de sulfure de cuivre

Taux de récupération élevé:

La flottation est une méthode très efficace pour la récupération des minéraux de cuivre à grains fins. Même les particules de cuivre d’une taille aussi petite que 0,01 mm peuvent être récupérées par adhésion des bulles. Le taux de récupération des minerais de sulfure de cuivre à faible teneur peut atteindre 85 % à 95 %, soit nettement plus que les 60 % à 70 % obtenus par séparation gravimétrique.

Grande adaptabilité:

Les procédés traditionnels souffrent de faibles taux de récupération du cuivre en raison de la présence d’arsenic. Cependant, l’utilisation de la flottation et l’ajout d’inhibiteurs d’arsenic (comme la chaux) permettent de supprimer efficacement l’arsenic, augmentant ainsi le taux de récupération du cuivre jusqu’à 88 %. La flottation peut être utilisée pour traiter les minerais de sulfure de cuivre à grains fins et à composition complexe, y compris ceux contenant des éléments nocifs tels que l’arsenic et l’antimoine.

Respectueux de l’environnement et économe en énergie:

La flottation élimine le besoin de grillage à haute température, évitant ainsi l’émission de gaz nocifs comme le dioxyde de soufre. De plus, la technologie moderne de flottation au cuivre permet le recyclage des réactifs, réduisant ainsi les rejets d’eaux usées et la consommation d’énergie de plus de 30 %, conformément aux tendances actuelles du secteur en faveur de pratiques sobres en carbone et respectueuses de l’environnement. L’usine de traitement du cuivre de pointe de JXSC a permis de recycler plus de 90 % de l’eau de flottation, réduisant considérablement la consommation d’eau douce.

Solution de traitement par flottation du minerai de cuivre sulfuré

Installation de flottation de cuivre sulfuré de 500 t/j

Cette installation est une usine de traitement de cuivre sulfuré (chalcocite-bornite) d’une capacité de 500 t/j.

étape de concassage

1. La matière première est introduite dans une trémie par une chargeuse sur pneus ou un camion-benne. Sous la trémie se trouve un alimentateur vibrant qui répartit les pierres de manière plus homogène dans le concasseur à mâchoires primaire.

2. Le concasseur à mâchoires primaire concasse les grosses pierres jusqu’à une taille d’environ 80 mm.

3. Le matériau sortant du concasseur à mâchoires primaire est ensuite acheminé vers le concasseur à cône pour être concassé une seconde fois jusqu’à une taille d’environ 20 mm.

4. Le matériau sortant du concasseur à cône est transporté vers un crible vibrant. Les matériaux de moins de 20 mm passant sous le crible vibrant sont envoyés à la trémie de transfert pour y être transférés et stockés.

- La capacité de concassage de cette installation étant importante, une trémie de transfert est utilisée pour stocker les pierres concassées avant leur acheminement vers le système de broyage.

- Les matériaux passant au-dessus du crible vibrant et de taille supérieure à 20 mm sont renvoyés au concasseur à cône pour y être concassés une seconde fois.

5. Sous la trémie de transfert se trouve un alimentateur vibrant électromagnétique qui alimente le convoyeur à bande suivant de manière plus régulière en matériaux de 0 à 20 mm.

Étape de broyage

6. Le convoyeur à bande transporte les matériaux de 0 à 20 mm de l’alimentateur vibrant électromagnétique vers le broyeur à boulets.

7. Le broyeur à boulets sert à broyer le minerai de cuivre brut en poudre, d’une granulométrie inférieure à 200 mesh.

8. La boue issue du broyeur à boulets est dirigée vers le classificateur à spirale. Les particules grossières issues du classificateur à spirale sont renvoyées au broyeur à boulets pour y être broyées une seconde fois. Les matériaux de 200 mesh issus du classificateur à spirale sont acheminés vers la cuve de mélange.

étape de flottation

9. Après mélange avec des produits chimiques dans les cuves de mélange, la suspension est envoyée vers les machines de flottation par des pompes.

10. À la sortie du système de flottation, les concentrés sont dirigés vers un épaississeur pour la précipitation. Le système de flottation comprend des cellules de dégrossissage, de récupération et de nettoyage. Ce système de flottation par étapes permet de concentrer le cuivre à partir de minerai sulfuré.

11. Après l’épaississeur, une pompe à haute pression refoule le sous-produit vers le filtre à disques sous vide pour filtration. On obtient ainsi des concentrés de cuivre secs qui peuvent être évacués. Le système de flottation nécessite différents épaississeurs et filtres; après un autre épaississeur, une pompe refoule le sous-produit vers le filtre à plaques pour filtration, permettant ainsi d’obtenir un résidu sec qui peut être évacué. L’eau de trop-plein de l’épaississeur est dirigée vers le bassin d’eau propre pour être réutilisée.

Conclusion

Le traitement des minerais de cuivre sulfurés à faible teneur présente souvent des difficultés telles que des pertes importantes de métal, une composition complexe du minerai, une séparation complexe et des contraintes environnementales. Cependant, la méthode de flottation JXSC permet de traiter des minerais complexes contenant des inclusions à grains fins et des impuretés d’arsenic-antimoine, démontrant ainsi une grande adaptabilité et offrant une solution de traitement très efficace pour améliorer la récupération du cuivre et la rentabilité.