Comment l’industrie du traitement des minéraux peut-elle parvenir à une séparation efficace et économique? Une des solutions réside dans les équipements de flottation! Équipement essentiel du traitement moderne des minéraux, les machines de flottation jouent un rôle crucial dans l’enrichissement des minerais, la récupération des résidus et l’extraction des métaux grâce à leur principe unique de flottation par mousse. Lors du traitement de minerais symbiotiques complexes, elles permettent de pallier les problèmes de faibles taux de récupération et de teneurs insuffisantes des concentrés rencontrés avec la séparation gravimétrique et magnétique. Qu’il s’agisse de l’enrichissement de métaux non ferreux tels que le cuivre, le plomb, le zinc, l’antimoine et le nickel, du traitement de métaux précieux comme l’or, l’argent et le lithium, ou encore de nouvelles ressources minérales énergétiques, la technologie de flottation peut améliorer considérablement les taux de récupération.

Lors du traitement des minerais sulfurés, réfractaires et métalliques à grains fins, les équipements de flottation utilisent la technologie d’adsorption par bulles pour améliorer les taux de récupération et les teneurs de 10 à 25 %. Leurs avantages comprennent des taux de récupération élevés, une séparation précise des minerais polymétalliques, une réduction des coûts et une amélioration de l’efficacité, ainsi qu’un équipement intelligent et respectueux de l’environnement.

Coup d'oeil rapide

Qu'est-ce qu'un équipement de flottation?

Principe:

Les équipements de flottation reposent principalement sur le principe de l’adsorption par bulles. Une suspension de minerai finement broyée est mélangée à des réactifs de flottation, et de l’air est insufflé dans la cuve pour générer des bulles. Les particules minérales cibles adhèrent à la surface de ces bulles et remontent à la surface, formant un produit mousseux (concentré). La gangue reste au fond de la suspension (résidus), permettant ainsi un enrichissement précis de la ressource. Cette technologie est essentielle pour améliorer la récupération des minéraux et optimiser la teneur du concentré. Elle est largement utilisée dans le traitement des minéraux métalliques et non métalliques tels que le cuivre, le plomb et le zinc, avec une efficacité de séparation supérieure à 90 %.

Types de Équipements à flottaison

Les équipements de flottation se divisent principalement en deux catégories : mécaniques et pneumatiques. Le modèle à agitation mécanique est le plus répandu.

Machines de flottation mécaniques

Les machines de flottation mécaniques utilisent la rotation d’une turbine pour générer des bulles. De structure simple et très adaptables, elles conviennent à la plupart des procédés de traitement des minerais métalliques et non métalliques, notamment le cuivre, le plomb et le zinc, et sont particulièrement adaptées à la séparation des minerais à gros grains. Parmi les modèles les plus courants, on trouve le type XJK (traditionnel et classique, adapté au dégrossissage de plusieurs minéraux), le type SF (turbine à double hélice inclinée vers l’arrière, double circulation de la suspension sans zones mortes) et le type JJF (cuve peu profonde, faible consommation d’énergie, stator à orifices elliptiques pour la dispersion de la suspension). Cependant, comparées aux machines pneumatiques, leur consommation d’énergie est légèrement supérieure et l’uniformité de la taille des bulles est légèrement inférieure à celle des équipements aérés.

Machine de flottation à agitation aérée

Les machines de flottation pneumatiques génèrent des bulles grâce à un dispositif d’aération externe. Elles produisent des bulles de taille uniforme et leur consommation d’énergie est faible. Les machines de flottation de type KYF et XCF en sont des exemples typiques. Elles conviennent à la séparation des minerais polymétalliques symbiotiques, des minerais d’oxydes réfractaires et des minerais complexes. Elles offrent des taux de récupération particulièrement élevés pour les minéraux à grains fins, tels que l’or et la fluorite, mais leur coût est légèrement supérieur.

Les entreprises doivent choisir le type de machine approprié en fonction des propriétés du minerai et de l’échelle de production. Par exemple, l’agitation mécanique est adaptée aux procédés de traitement conventionnels des minerais; l’agitation pneumatique est quant à elle adaptée à la séparation à grande échelle et à haut rendement. L’agitation mécanique peut être utilisée pour traiter les minerais à gros grains, tandis que l’agitation pneumatique est privilégiée pour les minerais fins et difficiles à traiter afin d’optimiser l’efficacité du traitement et la rentabilité.

4 avantages des Équipements De Flottation dans le traitement des minéraux

1. Taux de récupération minérale élevé

La équipements de flottation capture les particules minérales cibles par adsorption sur bulles. Ces particules adhèrent aux bulles et remontent à la surface pour former un concentré, réduisant ainsi les pertes de ressources et améliorant considérablement le taux de récupération minérale. Comparé aux procédés traditionnels de séparation gravimétrique et magnétique, le taux de récupération peut être augmenté de 10 à 25 %. La flottation des minéraux sulfurés est particulièrement efficace, avec des taux de récupération supérieurs à 90 %, ce qui améliore considérablement l’utilisation des ressources et réduit les pertes de métaux précieux dans les résidus. Sa capacité de capture très efficace pour les minéraux d’une granulométrie de 0,01 à 0,3 mm résout efficacement le problème de la séparation gravimétrique traditionnelle, difficile pour les minéraux à grains fins.

2. Séparation précise de divers minéraux

En ajustant les types et les quantités de collecteurs et d’agents moussants en fonction des propriétés physico-chimiques de surface des différents minéraux, les équipements de flottation permettent une séparation très efficace des minéraux polymétalliques tels que l’or, le cuivre, le plomb et le zinc, avec une élimination plus complète de la gangue. Les résultats sont particulièrement excellents pour les minerais difficiles à traiter, à granulométrie fine et présentant des interactions complexes. Même les minéraux non métalliques tels que la fluorite et le feldspath peuvent être efficacement séparés en ajustant la quantité d’agent moussant. Ceci permet non seulement de réduire le coût du traitement des impuretés lors des étapes de fusion ultérieures, mais aussi d’améliorer la pureté du produit, renforçant ainsi la compétitivité de l’entreprise au sein de la chaîne de valeur.

3. Réduction des coûts et amélioration de l’efficacité

Les équipements de flottation modernes utilisent des turbines à faible consommation d’énergie et une dynamique des fluides optimisée afin de réduire le travail inutile, ce qui permet de réaliser des économies d’énergie de 15 à 20 % par rapport aux équipements traditionnels. Des systèmes de dosage précis des réactifs minimisent le gaspillage, tandis que les structures modulaires réduisent la fréquence de maintenance et prolongent la durée de vie des équipements, permettant ainsi de réaliser des économies de 8 à 12 % sur les coûts d’exploitation annuels. Cet avantage concurrentiel global fait de la technologie de flottation le procédé de choix pour la valorisation des ressources minérales pauvres, fines et complexes.

4. Fonctionnement intelligent et respectueux de l’environnement

Aujourd’hui, les machines de flottation peuvent être équipées de fonctions de contrôle automatisées, permettant une optimisation de la production en temps réel. Grâce à un système PLC, la machine surveille la concentration de la pulpe et le pH, ajustant intelligemment le débit de bulles et les paramètres de flux d’air pour garantir la stabilité de la couche de mousse. L’automatisation réduit les erreurs humaines, augmente la capacité de production de 5 à 8 % et diminue les coûts d’exploitation, répondant ainsi aux besoins de gestion intelligente des solutions modernes de traitement des minéraux.

La machine de flottation utilise une conception à cuve fermée, réduisant la poussière de pulpe et la volatilisation des réactifs, minimisant la pollution de l’environnement de l’atelier et contribuant à la maîtrise de la pollution dans le traitement des minéraux. Après déshydratation et recyclage, les résidus peuvent être utilisés pour le remblayage des zones minières ou la fabrication de matériaux de construction, réduisant ainsi les émissions de déchets solides. Ceci est conforme au concept de développement minier vert, permettant une situation gagnant-gagnant en matière de respect de l’environnement et d’exploitation durable.

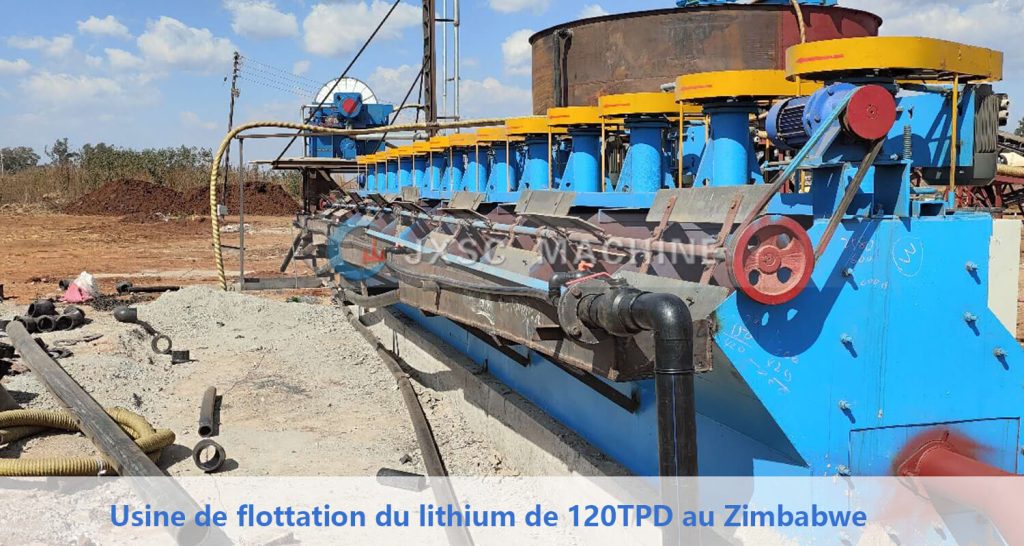

cas d'application des Équipements De Flottation

Les équipements de flottation sont des équipements essentiels au traitement des minéraux. Grâce à une technologie de séparation performante, elles améliorent les taux de récupération et la teneur des concentrés. Elles conviennent à l’enrichissement de divers minéraux, notamment les minerais sulfurés et oxydés. Le choix de la machine doit prendre en compte le débit, le type de minerai et la consommation d’énergie afin d’optimiser les coûts. Que vous soyez une petite ou moyenne entreprise minière ou un projet d’envergure, nous vous proposons des équipements miniers professionnels et personnalisés ainsi que des solutions complètes de traitement des minéraux.