Face au marché des achats d’un concasseur de calcaire, de nombreux acheteurs se trouvent souvent confrontés à un dilemme. Par exemple, un équipement bon marché peut entraîner des coûts d’entretien élevés par la suite, tandis que des modèles haut de gamme peuvent s’avérer superflus. Cet article détaille les différences entre cinq types de concasseurs de calcaire et sept points essentiels à prendre en compte. Des caractéristiques des matières premières à l’adéquation des capacités, en passant par la conformité environnementale, il vous aidera à éviter les pièges liés à l’achat d’un concasseur de calcaire et à adopter une approche professionnelle pour identifier des solutions performantes et économiques.

Coup d'oeil rapide

Les concasseurs de calcaire comprennent les concasseurs à mâchoires, les concasseurs à cône, les concasseurs à percussion, les concasseurs à marteaux et les concasseurs à double rouleau. Le choix d’un modèle spécifique nécessite une analyse approfondie de six facteurs : les caractéristiques de la matière première, l’adéquation à la capacité de production, le contrôle de la granulométrie, la consommation d’énergie, la durabilité et la conformité environnementale.

Principaux types de concasseurs de calcaire

1. Concasseur à mâchoires

Première étape d’une chaîne de concassage de calcaire, le concasseur à mâchoires broie les matériaux par compression entre deux plaques de mâchoires. Grâce à sa chambre de concassage profonde, il peut traiter des pierres brutes d’une taille maximale de 1120 mm et d’une résistance à la compression allant jusqu’à 320 MPa. Le principal avantage des concasseurs à mâchoires pour calcaire réside dans leur taux de concassage élevé et leur grande adaptabilité, répondant parfaitement aux besoins de concassage grossier de matériaux de duretés variées tels que le calcaire et le granit.

Scénarios d’application:

- Concassage primaire dans les carrières de calcaire (exploitations à ciel ouvert).

- Prétraitement des matériaux d’alimentation de grande taille (> 500 mm), comme le tri du calcaire dans le cadre du recyclage des déchets de construction.

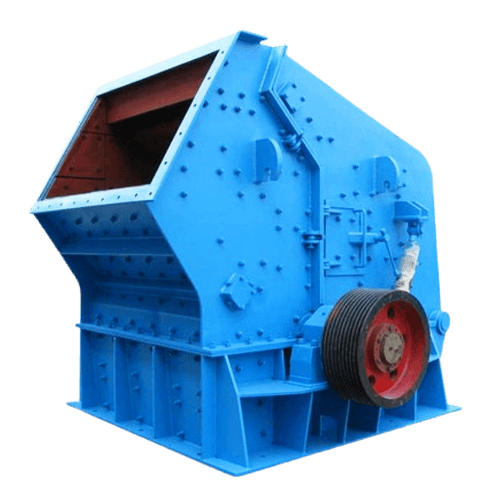

2. Concasseur à percussion

Si votre produit calcaire exige une granulométrie optimale, le concasseur à percussion est la solution idéale. Il utilise un rotor rotatif à grande vitesse pour concasser le matériau et former des particules cubiques. Le taux de concassage peut atteindre 20:1 et la granulométrie de sortie est ajustable de 3 à 60 mm. Grâce au principe de concassage “pierre sur pierre”, le matériau fini présente une granulométrie cubique, avec une teneur en particules aciculaires et lamellaires inférieure à 5 %, répondant ainsi aux exigences strictes de granulométrie des agrégats pour des projets d’envergure tels que les autoroutes et les lignes ferroviaires à grande vitesse.

Comparé aux concasseurs à mâchoires, le concasseur à percussion consomme moins d’énergie et les spécifications du produit fini peuvent être contrôlées avec précision en ajustant l’angle des disques d’impact.

Scénarios d’application:

- Lignes de production de granulats de sable et de gravier pour la construction nécessitant des particules de forme arrondie.

- Pré-concassage du calcaire avant broyage.

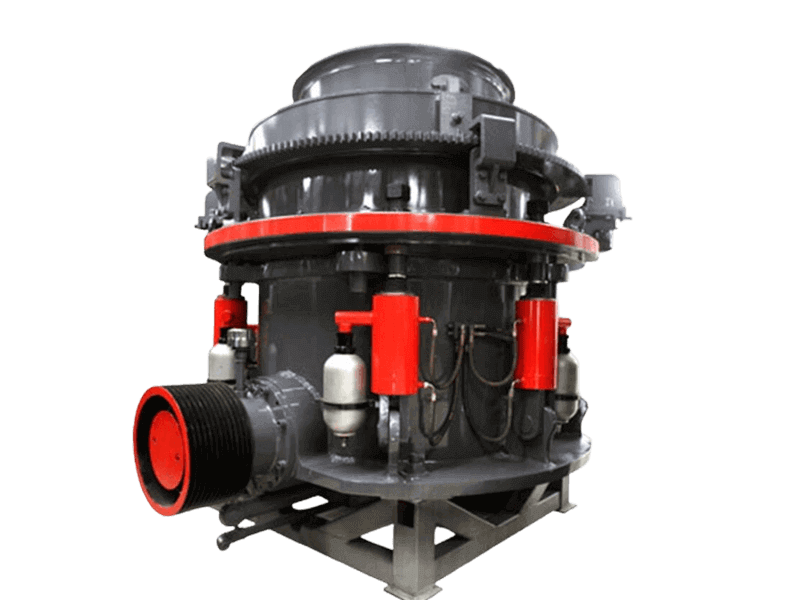

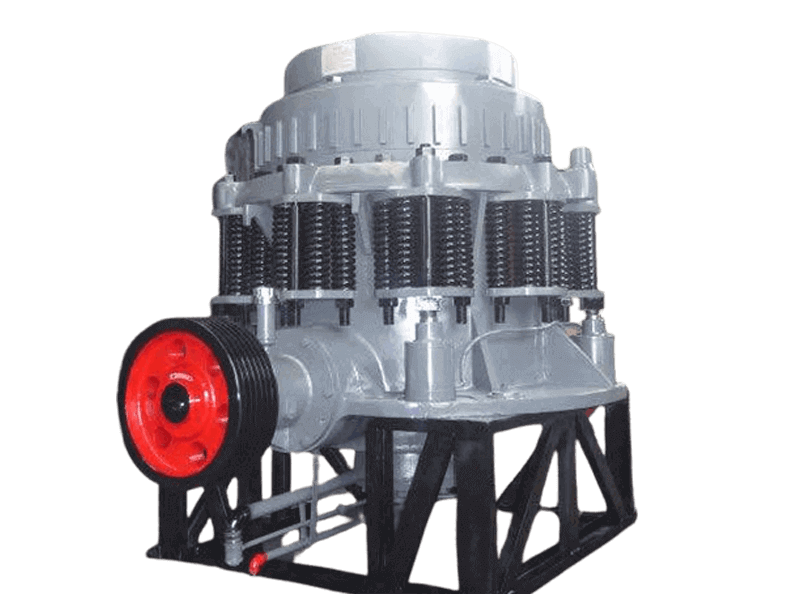

3. Concasseur à cône

Conçu pour le calcaire à haute dureté et la production à haut volume, le concasseur à cône utilise une technologie de concassage par couches, atteignant un taux de concassage jusqu’à 40:1. La conception de sa chambre de concassage réduit l’usure et prolonge la durée de vie des pièces sensibles, le rendant idéal pour les opérations de production de sable et de gravier à grande échelle ou en continu sur le long terme. Trois types sont disponibles: concasseur à cône hydraulique monocylindre, concasseur à cône hydraulique multicylindres et concasseur à cône Symons. Tous offrent une large gamme de granulométries de sortie et permettent un réglage rapide de l’ouverture de sortie grâce à un système hydraulique.

Scénarios d’application:

- Concassage secondaire de calcaire à haute dureté (forte teneur en silice).

- Étapes de concassage secondaire dans les installations de production de granulats de grande capacité (500 à 1 000 tonnes par heure).

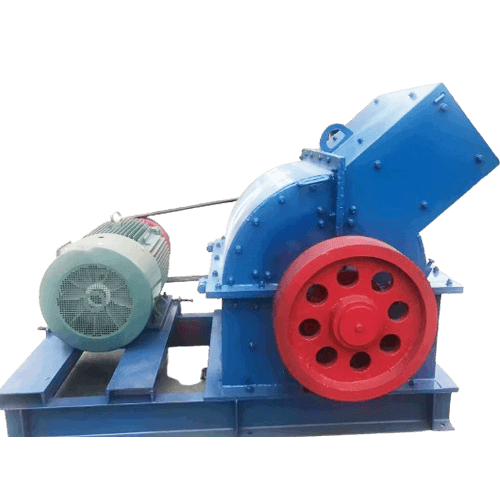

4. Concasseur à marteaux

Les concasseurs à marteaux sont réputés pour leur structure simple et leur faible investissement, ce qui en fait une solution économique pour les opérations de concassage de minéraux ou de sable de petite et moyenne envergure. Leur concassage en une seule étape élimine le besoin d’étapes de concassage secondaires, et la granulométrie de sortie peut atteindre ≤ 25 mm. Cependant, l’usure rapide des marteaux nécessite des arrêts périodiques pour leur remplacement, et leur capacité de traitement du calcaire collant avec une teneur en humidité > 6 % est limitée. Ils sont donc plus adaptés au concassage de calcaire sec et peu dur.

Scénarios d’application:

- Projets à faible coût, tels que la production de chaux agricole en poudre et les petites centrales de mélange.

- Petites et moyennes gravières disposant de budgets limités.

5. Concasseur à double rouleau

Un concasseur à double rouleau pour calcaire utilise deux rouleaux contrarotatifs pour comprimer le matériau, permettant d’obtenir une granulométrie stable de 2 à 10 mm et un taux de sur-concassage inférieur à 5 %. Cependant, la surface des rouleaux est sujette à l’usure et nécessite un entretien régulier, et sa capacité de traitement est relativement faible (≤ 70 tonnes/heure).

Scénarios d’application:

Usines de traitement du calcaire exigeant un contrôle précis de la granulométrie et une réduction de la production de poudre, comme celles produisant des matières premières pour le verre ou des charges chimiques.

6 points clés à considérer pour l'achat d'un concasseur de calcaire

(1) Caractéristiques de la matière première

Les calcaires à haute dureté et les calcaires siliceux doivent être concassés à l’aide de concasseurs à cône ou à mâchoires, tandis que les matériaux de dureté moyenne et faible conviennent mieux aux concasseurs à percussion ou à marteaux. Les matériaux humides et collants, dont la teneur en humidité dépasse 6 %, sont susceptibles d’encrasser les concasseurs à marteaux et à rouleaux; il est donc nécessaire d’envisager l’ajout d’équipements de séchage ou de pré-criblage. De plus, si la granulométrie de la matière première est supérieure à 500 mm, un concasseur à mâchoires doit être utilisé comme équipement de concassage principal. Si elle est inférieure à 300 mm, elle peut être concassée directement en particules moyennes et fines.

(2) Besoins en capacité

Une petite usine de production de chaux peut utiliser un concasseur à marteaux d’une capacité de 50 tonnes par heure. Les grandes lignes de production de granulats (d’une capacité de 500 tonnes par heure ou plus) nécessitent des concasseurs à cône ou plusieurs concasseurs à percussion en parallèle. Il est recommandé de prévoir une marge de capacité de 10 à 15 % sur la base du plan de développement du projet (3 à 5 ans) afin d’éviter de privilégier aveuglément les modèles à haut rendement. Pour le choix du modèle le plus adapté, veuillez contacter les ingénieurs de JXSC.

(3) Exigences granulométriques à la sortie

Il est recommandé de spécifier un processus de concassage en plusieurs étapes lors de l’achat: concassage grossier (concasseur à mâchoires) → concassage moyen (concasseur à cône) → concassage fin (concasseur à percussion) → concassage ultrafin (concasseur à rouleaux). Les produits de granulométries variées nécessitent des cribles vibrants multicouches pour le calibrage, tandis que l’écartement des orifices de sortie des produits de granulométrie unique peut être ajusté. Il est recommandé de définir d’abord les normes du produit fini, puis de concevoir le processus de concassage du calcaire par rétro-ingénierie.

(4) Consommation d’énergie et efficacité

Les concasseurs à percussion sont 15 à 20 % plus économes en énergie que les concasseurs à mâchoires, mais conviennent principalement au concassage moyen du calcaire. Les concasseurs à cône, bien que plus énergivores, sont beaucoup plus efficaces que les concasseurs à marteaux pour le traitement des roches dures. Par ailleurs, les concasseurs à rouleaux présentent la plus faible consommation d’énergie lors du concassage fin du calcaire.

(5) Durabilité et maintenance des équipements

Lors du concassage du calcaire, la durée de vie des pièces d’usure courantes, telles que les marteaux, les revêtements et les rouleaux, influe directement sur les coûts à long terme. La conception modulaire des équipements de concassage permet de réduire de moitié le temps de remplacement, et l’utilisation de matériaux résistants à l’usure multiplie leur durée de vie par deux ou trois.

(6) Conformité environnementale

Dans les régions arides, un système d’aspersion peut être installé à l’entrée d’alimentation du concasseur de calcaire. Les projets modernes de concassage de calcaire doivent respecter des normes strictes en matière de poussières (≤ 20 mg/m³) et de bruit (≤ 75 dB). Les solutions courantes comprennent les filtres à sacs à impulsions, les capots insonorisés et les socles anti-vibrations. Avant d’acheter un concasseur de calcaire, il est préférable de vérifier les certifications environnementales afin d’éviter les arrêts de production ou les pertes dues à la non-conformité.

Choisir le bon concasseur de calcaire nécessite une évaluation complète des caractéristiques de la matière première, des besoins en capacité, des exigences granulométriques du produit fini, de l’efficacité énergétique, de la durabilité et de la conformité environnementale. Besoin d’une solution optimale personnalisée ou d’un devis en temps réel ? Contactez-nous en ligne pour une ligne de concassage plus efficace et économique!