Quels sont les facteurs clés qui influencent directement l’efficacité de production et la rentabilité des concentrateurs de minerai? Dans l’industrie minière, la conception des concentrateurs de minerai est un élément crucial qui détermine la réussite ou l’échec d’un projet. Une conception optimisée peut améliorer considérablement les taux de récupération des minéraux, réduire les coûts d’exploitation et même atténuer les risques environnementaux. Qu’il s’agisse d’or, de cuivre, de minerai de fer ou de sable siliceux, la conception des concentrateurs de minerai performants doit prendre en compte cinq facteurs clés: les caractéristiques du minerai, le flux de traitement, le choix des équipements, les aspects économiques et la conformité environnementale. Cet article analysera ces cinq facteurs clés afin de vous aider à éviter les pièges courants et à trouver des solutions adaptées à votre projet.

Coup d'oeil rapide

La conception des concentrateurs de minerai doit prendre en compte tous les aspects, du choix du procédé à la configuration des équipements, en fonction des caractéristiques du minerai. Il est essentiel de calculer précisément les coûts grâce au retour sur investissement et de respecter scrupuleusement les normes environnementales internationales. La construction d’un système de traitement des résidus et de recyclage des ressources en eau est également indispensable.

Facteur clé 1: Analyse des caractéristiques du minerai

Dès la phase initiale du projet, une analyse approfondie des caractéristiques minéralogiques du minerai est essentielle, notamment l’état d’occurrence et les relations symbiotiques des minéraux précieux, ainsi que la composition des minéraux de la gangue. Les tests expérimentaux courants comprennent la diffraction des rayons X, la microscopie électronique à balayage et l’analyse chimique. Ces données permettent aux ingénieurs de déterminer la pertinence de procédés tels que la séparation gravimétrique, la flottation, la séparation magnétique ou la lixiviation chimique.

La granulométrie idéale du minerai à traiter se situe généralement entre 0,1 et 30 mm. Une granulométrie trop grossière ou trop fine réduit l’efficacité de la séparation. Par exemple, lors d’une séparation par hydrocyclone en milieu dense, des particules de minerai trop fines augmentent la viscosité du milieu, ce qui nuit à la précision de la séparation. Lors d’un procédé de flottation, des particules trop grossières peuvent entraîner une adsorption insuffisante par le collecteur, ce qui affecte les taux de récupération.

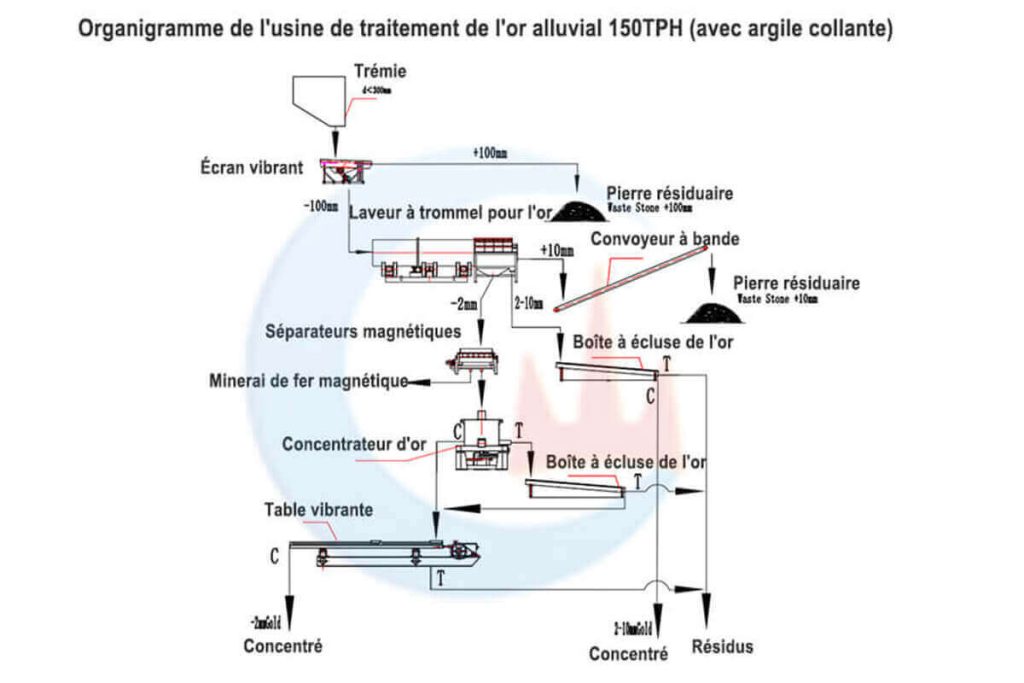

Facteur clé 2 : Choix du processus

Dans le choix du procédé de concentration des minerais, la flottation, la séparation gravimétrique et la séparation magnétique constituent les trois technologies principales, chacune présentant ses propres applications et avantages/inconvénients.

- La séparation gravimétrique (par exemple, à l’aide de tables vibrantes ou de sluices spirales) exploite les différences de densité entre les minéraux. Elle est principalement adaptée au traitement des minerais à gros grains, tels que le tungstène, l’étain et l’or. Sa consommation énergétique est faible, mais le taux de récupération est fortement influencé par la différence de densité du minerai.

- La flottation sépare les minéraux cibles en les faisant adhérer à la surface de bulles grâce à l’action de réactifs. Elle convient aux minerais de métaux non ferreux à grains fins, tels que le cuivre, le plomb et le zinc. Elle offre une grande précision de séparation, mais le coût des réactifs et son impact environnemental sont relativement élevés.

- La séparation magnétique sépare les minéraux en fonction de leurs différences magnétiques. Elle est principalement utilisée pour la séparation des minéraux magnétiques, comme le minerai de fer. Ce procédé se caractérise par sa simplicité et son débit élevé. Cependant, son champ d’application est relativement restreint. Par exemple, il est inefficace pour les minéraux non magnétiques.

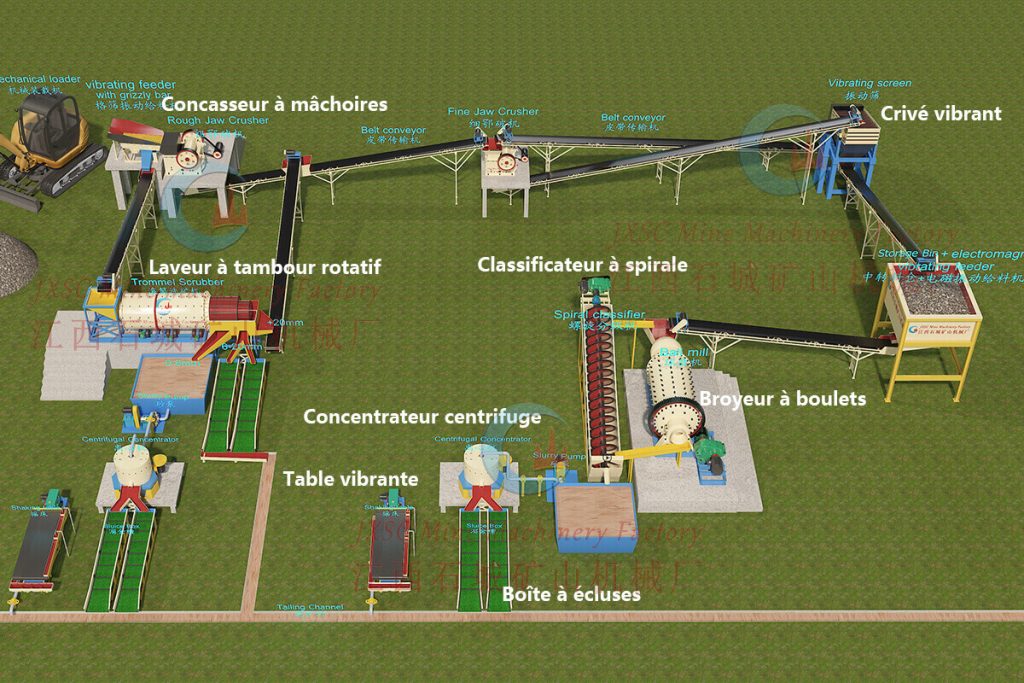

Facteur clé 3: Sélection et implantation des équipements

Dans le choix des équipements des concentrateurs de minerai, les concasseurs, les broyeurs à boulets et les machines de flottation constituent généralement les équipements principaux. Le choix du concasseur doit prendre en compte des paramètres tels que la dureté du minerai, la granulométrie de l’alimentation et la capacité de traitement. Les types courants comprennent les concasseurs à mâchoires, les concasseurs à cône et les concasseurs à percussion. Le choix du broyeur à boulets doit tenir compte de la broyabilité du minerai et des exigences de finesse de broyage. Les broyeurs à boulets à débordement conviennent au broyage fin, tandis que les broyeurs à boulets à grille sont plus adaptés au broyage grossier. Le choix de l’équipement de flottation doit se concentrer sur des indicateurs tels que le volume d’aération, l’intensité d’agitation et la compatibilité des réactifs. Les machines de flottation à agitation mécanique sont largement utilisées, tandis que les machines de flottation à agitation aérée se caractérisent par une faible consommation d’énergie.

De plus, les équipements auxiliaires tels que les convoyeurs à bande et les alimentateurs sont tous planifiés en fonction du processus de production. Par conséquent, la sélection globale des équipements doit être évaluée de manière exhaustive en fonction des caractéristiques du minerai, des exigences de capacité et des niveaux de consommation d’énergie.

Planification de l’espace dans les concentrateurs de minerai

Dans l’atelier de concassage et de criblage, les concasseurs et les cribleurs doivent être disposés à proximité les uns des autres afin de former un circuit fermé et de réduire ainsi les liaisons de transfert de matériaux. L’atelier de broyage et de classification doit optimiser l’écoulement gravitaire de la pulpe pour minimiser la consommation d’énergie lors du transport, tout en réservant un espace suffisant pour la maintenance des équipements. De plus, l’accès aux équipements et les plateformes d’exploitation doivent être conçus de manière rationnelle afin de garantir la sécurité des opérateurs et une utilisation aisée. Une disposition en gradins ou sur plusieurs niveaux est recommandée pour réduire la surface au sol et faciliter le transport gravitaire des matériaux. Par conséquent, une planification rationnelle de l’espace dans l’usine de traitement des minerais permet non seulement de raccourcir les distances de canalisation, mais aussi de réduire la consommation d’énergie et les coûts de maintenance.

Facteur clé 4 : Efficacité économique et maîtrise des coûts

Dans le cadre de la construction d’une usine de traitement de minerai, le retour sur investissement (ROI) est l’indicateur principal permettant de mesurer la rentabilité d’un projet. Le calcul du RSI doit prendre en compte des facteurs tels que les coûts de construction, les coûts d’exploitation et le délai de récupération de l’investissement. Les coûts de construction comprennent l’acquisition du terrain, la construction de l’usine, l’achat des équipements, le génie civil et l’installation, l’automatisation électrique et la mise en service. L’achat des équipements représente souvent la part la plus importante, atteignant 50 % à 60 % de l’investissement total. Les coûts d’exploitation comprennent la consommation de matières premières, les coûts énergétiques, les coûts de main-d’œuvre, les réactifs et la maintenance des équipements. La formule de calcul est la suivante: ROI = (Bénéfice net annuel ÷ Investissement total) × 100 %. Ce calcul permet aux entreprises d’évaluer plus précisément la faisabilité du projet et constitue un fondement solide pour leurs décisions d’investissement.

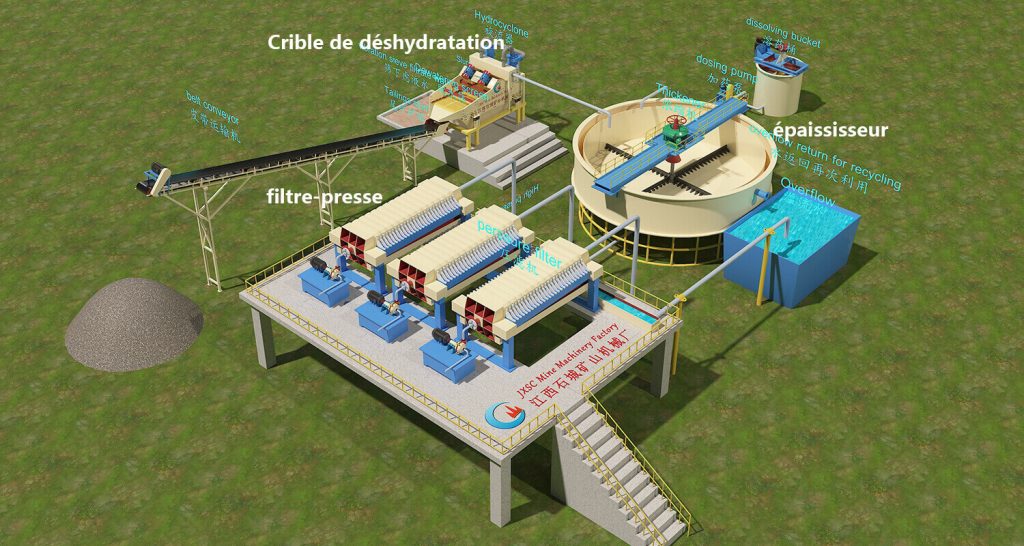

Facteur clé 5: Conformité environnementale et gestion des résidus miniers

L’industrie des résidus miniers génère d’importantes quantités d’eaux usées. Le rejet direct gaspille les ressources en eau et pollue l’environnement. Cependant, les normes internationales relatives à la conception des barrages de résidus miniers sont strictes. Par conséquent, la conformité environnementale et les technologies de traitement des résidus sont devenues des contraintes essentielles dans la conception et l’exploitation des usines de traitement des minerais. Une conception respectueuse de l’environnement doit prendre en compte trois dimensions: la prévention de la pollution, le recyclage des ressources et la restauration écologique, tout en respectant les normes internationales et les réglementations locales.

Concernant le traitement des eaux usées, un système de traitement multi-étapes doit être mis en place afin de garantir leur conformité aux normes de rejet ou leur recyclage. En matière de conception, les concentrés de minerais doivent également explorer activement des technologies complètes de traitement des résidus. Par exemple, l’extraction d’éléments valorisables et le stockage à sec des résidus permettent de réduire leur accumulation, d’atténuer les risques environnementaux et de recycler les ressources.

Conclusion

La conception des concentrateurs de minerai exige la prise en compte de multiples dimensions, notamment l’analyse des caractéristiques du minerai, les procédés de traitement, le choix des équipements et la conformité aux normes économiques et environnementales. Elle nécessite une sélection précise des technologies de traitement en fonction des caractéristiques du minerai, ainsi qu’une configuration efficace des équipements principaux tels que le concassage, le broyage, la séparation gravimétrique et la flottation, afin de garantir une récupération optimale des minéraux et une teneur élevée du concentré.

Une conception optimisée améliore non seulement l’efficacité de la production, mais réduit également les risques d’investissement. L’usine de machines minières JXSC allie technologie de pointe et expérience du secteur pour aider ses clients à atteindre des taux de récupération élevés, une faible consommation d’énergie et une production respectueuse de l’environnement. N’hésitez pas à nous contacter; nous offrons des services professionnels complets et concevons des des équipements et des solutions de concentration de minerai performantes et économiques, adaptées à vos besoins spécifiques.